गियरयुक्त सर्वोमोटर घूर्णी गति प्रौद्योगिकी के लिए उपयोगी हो सकता है, लेकिन इसमें चुनौतियां और सीमाएं हैं जिनके बारे में उपयोगकर्ताओं को जागरूक होना चाहिए।

लेखक: डकोटा मिलर और ब्रायन नाइट

सीखने के मकसद

- वास्तविक दुनिया में रोटरी सर्वो प्रणालियां तकनीकी सीमाओं के कारण आदर्श प्रदर्शन से पीछे रह जाती हैं।

- कई प्रकार के रोटरी सर्वोमोटर्स उपयोगकर्ताओं के लिए लाभ प्रदान कर सकते हैं, लेकिन प्रत्येक में एक विशिष्ट चुनौती या सीमा होती है।

- प्रत्यक्ष ड्राइव रोटरी सर्वोमोटर्स सर्वोत्तम प्रदर्शन प्रदान करते हैं, लेकिन वे गियरमोटर्स की तुलना में अधिक महंगे होते हैं।

दशकों से, गियर वाली सर्वोमोटर औद्योगिक स्वचालन उपकरणों के सबसे आम उपकरणों में से एक रही हैं। गियर वाली सर्वोमोटर पोजिशनिंग, वेलोसिटी मैचिंग, इलेक्ट्रॉनिक कैमिंग, वाइंडिंग, टेंशनिंग, टाइटनिंग जैसे अनुप्रयोग प्रदान करती हैं और सर्वोमोटर की शक्ति को भार के साथ कुशलतापूर्वक मिलाती हैं। इससे यह प्रश्न उठता है: क्या गियर वाली सर्वोमोटर घूर्णी गति तकनीक के लिए सबसे अच्छा विकल्प है, या कोई बेहतर समाधान है?

एक आदर्श दुनिया में, एक रोटरी सर्वो सिस्टम में टॉर्क और स्पीड रेटिंग्स अनुप्रयोग के अनुरूप होनी चाहिए ताकि मोटर न तो ज़्यादा बड़ी हो और न ही कम। मोटर, ट्रांसमिशन तत्वों और लोड के संयोजन में अनंत मरोड़ कठोरता और शून्य बैकलैश होना चाहिए। दुर्भाग्य से, वास्तविक दुनिया में रोटरी सर्वो सिस्टम इस आदर्श से कुछ हद तक कमज़ोर हैं।

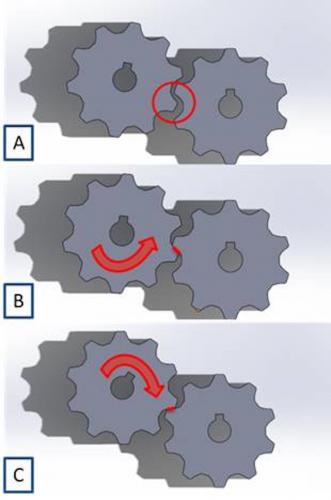

एक विशिष्ट सर्वो प्रणाली में, बैकलैश को मोटर और लोड के बीच गति की हानि के रूप में परिभाषित किया जाता है, जो ट्रांसमिशन तत्वों की यांत्रिक सहनशीलता के कारण होती है; इसमें गियरबॉक्स, बेल्ट, चेन और कपलिंग में होने वाली कोई भी गति हानि शामिल है। जब किसी मशीन को शुरू में चालू किया जाता है, तो लोड यांत्रिक सहनशीलता के बीच कहीं तैरता रहेगा (चित्र 1A)।

मोटर द्वारा भार को गतिमान करने से पहले, मोटर को संचरण तत्वों में विद्यमान समस्त शिथिलता को ग्रहण करने के लिए घूमना आवश्यक है (चित्र 1B)। जब मोटर किसी गति के अंत में मंद होने लगती है, तो भार की स्थिति वास्तव में मोटर की स्थिति से आगे निकल सकती है क्योंकि संवेग भार को मोटर की स्थिति से आगे ले जाता है।

मोटर को लोड को धीमा करने के लिए उस पर टॉर्क लगाने से पहले विपरीत दिशा में फिर से ढीलापन लेना होगा (चित्र 1C)। गति की इस कमी को बैकलैश कहा जाता है, और इसे आमतौर पर आर्क-मिनट में मापा जाता है, जो एक डिग्री के 1/60वें हिस्से के बराबर होता है। औद्योगिक अनुप्रयोगों में सर्वो के साथ उपयोग के लिए डिज़ाइन किए गए गियरबॉक्स में अक्सर 3 से 9 आर्क-मिनट तक के बैकलैश विनिर्देश होते हैं।

मरोड़ कठोरता, टॉर्क के अनुप्रयोग के जवाब में मोटर शाफ्ट, ट्रांसमिशन तत्वों और लोड के घुमाव के प्रति प्रतिरोध है। एक असीम रूप से कठोर प्रणाली घूर्णन की धुरी के बारे में कोई कोणीय विक्षेपण के बिना लोड को टॉर्क संचारित करेगी; हालांकि, एक ठोस स्टील शाफ्ट भी भारी भार के तहत थोड़ा मुड़ जाएगा। विक्षेपण की मात्रा लागू टॉर्क, ट्रांसमिशन तत्वों की सामग्री और उनके आकार के साथ भिन्न होती है; सहज रूप से, लंबे, पतले हिस्से छोटे, मोटे हिस्सों की तुलना में अधिक मुड़ेंगे। घुमाव के प्रति यह प्रतिरोध कुंडल स्प्रिंग्स को काम करने के लिए सक्षम बनाता है, क्योंकि स्प्रिंग को संपीड़ित करने से तार का प्रत्येक मोड़ थोड़ा मुड़ जाता है; मोटा तार एक कठोर स्प्रिंग बनाता है। असीम मरोड़ कठोरता से कम कुछ भी प्रणाली को स्प्रिंग के रूप में कार्य करने का कारण बनता है

परिमित मरोड़ कठोरता और प्रतिक्षेप एक साथ मिलकर सर्वो प्रणाली के प्रदर्शन को महत्वपूर्ण रूप से कम कर सकते हैं। प्रतिक्षेप अनिश्चितता उत्पन्न कर सकता है, क्योंकि मोटर एनकोडर मोटर के शाफ्ट की स्थिति को इंगित करता है, न कि उस स्थान को जहाँ प्रतिक्षेप ने भार को स्थिर होने दिया है। प्रतिक्षेप ट्यूनिंग संबंधी समस्याएँ भी उत्पन्न करता है क्योंकि जब भार और मोटर सापेक्ष दिशा उलटते हैं, तो भार मोटर से कुछ समय के लिए युग्मित और वियुग्मित होता है। प्रतिक्षेप के अलावा, परिमित मरोड़ कठोरता मोटर और भार की कुछ गतिज ऊर्जा को स्थितिज ऊर्जा में परिवर्तित करके ऊर्जा संग्रहित करती है, और बाद में उसे मुक्त करती है। ऊर्जा के इस विलंबित विमोचन के कारण भार दोलन होता है, अनुनाद उत्पन्न होता है, अधिकतम उपयोगी प्रतिक्षेप लाभ कम हो जाता है और सर्वो प्रणाली की प्रतिक्रियाशीलता और स्थिरीकरण समय पर नकारात्मक प्रभाव पड़ता है। सभी मामलों में, प्रतिक्षेप को कम करने और प्रणाली की कठोरता को बढ़ाने से सर्वो प्रदर्शन में वृद्धि होगी और प्रतिक्षेपण सरल होगा।

रोटरी अक्ष सर्वोमोटर विन्यास

सबसे आम रोटरी अक्ष विन्यास एक रोटरी सर्वोमोटर है जिसमें स्थिति प्रतिक्रिया के लिए एक अंतर्निर्मित एनकोडर और मोटर के उपलब्ध टॉर्क और गति को लोड के आवश्यक टॉर्क और गति से मिलाने के लिए एक गियरबॉक्स होता है। गियरबॉक्स एक स्थिर शक्ति उपकरण है जो लोड मिलान के लिए ट्रांसफार्मर का यांत्रिक अनुरूप है।

एक बेहतर हार्डवेयर विन्यास एक डायरेक्ट ड्राइव रोटरी सर्वोमोटर का उपयोग करता है, जो लोड को मोटर से सीधे युग्मित करके ट्रांसमिशन तत्वों को हटा देता है। जहाँ गियरमोटर विन्यास अपेक्षाकृत छोटे व्यास वाले शाफ्ट से युग्मन का उपयोग करता है, वहीं डायरेक्ट ड्राइव सिस्टम लोड को सीधे एक बड़े रोटर फ्लैंज से जोड़ता है। यह विन्यास बैकलैश को समाप्त करता है और मरोड़ की कठोरता को बहुत बढ़ा देता है। डायरेक्ट ड्राइव मोटरों की उच्च ध्रुव संख्या और उच्च टॉर्क वाइंडिंग, गियरमोटर के टॉर्क और गति विशेषताओं से 10:1 या उससे अधिक के अनुपात में मेल खाते हैं।

पोस्ट करने का समय: 12 नवंबर 2021